- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

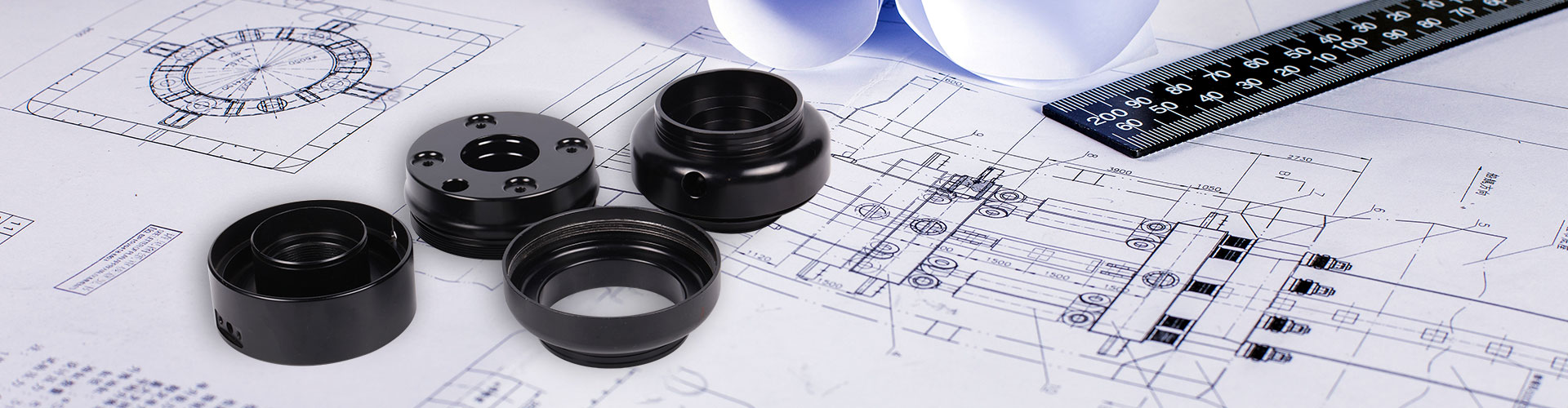

Kalıp döküm işlemi nedir?

2024-10-26

Özünde,Die Dökümerimiş metalin hassas bir kalıp içine enjeksiyonunu içerir veya yüksek basınç altında ölür. Bu kalıp tipik olarak işlemde yer alan yoğun ısı ve basınca dayanmak için sertleştirilmiş çelik veya alaşımlı alet çeliğinden yapılır. Erimiş metal enjekte edildikten sonra, kalıp boşluğunun şeklini katılaşır ve alır, bu da istenen özelliklerle yakından eşleşen bitmiş bir parça ile sonuçlanır.

Kalıp döküm işlemindeki adımlar

Kalıp Hazırlığı: İlk adımDie DökümSüreç kalıbın hazırlanmasıdır. Bu, gelişmiş CAD/CAM teknolojisini kullanarak kalıbın tam boyutlara tasarlanmasını ve işlenmesini içerir. Kalıp tipik olarak, metalin enjekte edileceği boşluğu oluşturmak için birbirine uyan iki yarımdan oluşur.

Erimiş metal hazırlama: Kullanılan metal tipi, alüminyum, çinko, magnezyum, bakır ve kurşun bazlı alaşımlar dahil olmak üzere yaygın seçeneklerle uygulama gereksinimlerine bağlıdır. Metal, bir fırında erime noktasına ısıtılır ve tutarlı akışkanlık ve viskozite sağlamak için sabit bir sıcaklıkta tutulur.

Enjeksiyon: Erimiş metal daha sonra kalıbın üstünde küçük bir açıklık olan bir ladin yoluyla yüksek basınç altında kalıp boşluğuna enjekte edilir. Bu basınç, metali kalıbın her köşesine zorlamaya yardımcı olur, bu da gözeneklilik veya diğer kusurları tam olarak doldurma ve en aza indirir.

Soğutma ve katılaşma: Metal enjekte edildikten sonra, kalıp metalin katılaşmasına izin vermek için soğutulur. Soğutma işlemi, parçanın boyutsal doğruluğunu ve yapısal bütünlüğünü korumak için dikkatle kontrol edilir.

Ejeksiyon: Metal tamamen katılaştıktan sonra, kalıp yarıları ayrılır ve parça ejektör pimleri veya diğer mekanik araçlar kullanılarak kalıptan çıkarılır.

Sonlandırma: Çıkarılan kısım, son istenen görünüm ve işlevi elde etmek için kapılardan ve koşuculardan fazla metal kırpma, yıkım, atış patlama veya parlatma gibi ek bitirme işlemleri gerektirebilir.

Kalıp dökümünün avantajları

Hassasiyet: Die döküm, olağanüstü boyutsal doğruluk ve detay sunar, bu da onu karmaşık geometriler ve sıkı toleranslar için ideal hale getirir.

Verimlilik: İşlem oldukça otomatiktir, hızlı üretim döngüleri ve yüksek miktarda parça sağlar.

Maliyet-etkin: Takımlara ilk yatırım, yüksek üretim oranları ve ikincil operasyonlara olan ihtiyacı azaltılmıştır.

Malzeme çok yönlülüğü: Tasarım esnekliği ve özellikleri belirli uygulamalara uyarlama yeteneği sunan çok çeşitli metaller kullanılabilir.

Güç ve dayanıklılık: Döküm parçaları, sağlamlık ve aşınma ve korozyona karşı dirençleri ile bilinir.

Kalıp döküm uygulamaları

Çok yönlülüğü ve verimliliğiDie DökümÇeşitli uygulamalar için uygun hale getirin. Otomotiv endüstrisinde, kalıp döküm bileşenleri motor bloklarını, şanzıman gövdelerini ve fren kaliperlerini içerir. Şanzımanlar ve yapısal bileşenler gibi havacılık ve uzay parçaları genellikle hafif güçleri ve hassasiyetleri için kalıp dökümüne güvenir. Elektronik gövdeler, oyuncaklar ve donanım araçları gibi tüketici ürünleri de sık sık kalıp döküm parçalarını içerir.